Kohleveredlung

Koks spielt bei der Roheisenerzeugung eine unverzichtbare Rolle. Zum einen liefert er die beim Hochofenprozeß benötigte Wärme, zum anderen entzieht er dem Eisenerz, das in der Natur meist als Eisenoxid vorkommt, beim Schmelzvorgang den Sauerstoff. Der Hüttenmann spricht von Reduktion des Eisenerzes zu Eisen. Die im Laufe der Jahrzehnte immer größer werdenden Hochöfen stellen besondere Ansprüche an die physikalischen und chemischen Eigenschaften des Kokses.

Ein Blick zurück zeigt uns, daß die deutschen Hüttenmeister bis zur Mitte des 19. Jahrhunderts noch keinen Steinkohlenkoks verwendeten.

Der erste Hochofen auf der St. Antony-Hütte, der „Wiege der Ruhrindustrie“, hatte 1758 bei knapp 7 m Höhe ein Nutzvolumen von 3,5 m³ und wurde mit Holzkohle betrieben. Das änderte sich auch bei den später gegründeten Hütten zunächst nicht. Erst als die steigende Eisenproduktion zur Verknappung des Brennstoffs führte, versuchte man die Holzkohle durch Steinkohlenkoks zu ersetzen. Nach vielen Experimenten mit den verschiedenen Kohlenarten gelang es schließlich 1849 auf der Friedrich-Wilhelms-Hütte in Mülheim, einen hochofentauglichen Koks aus Ruhrkohle zu produzieren.

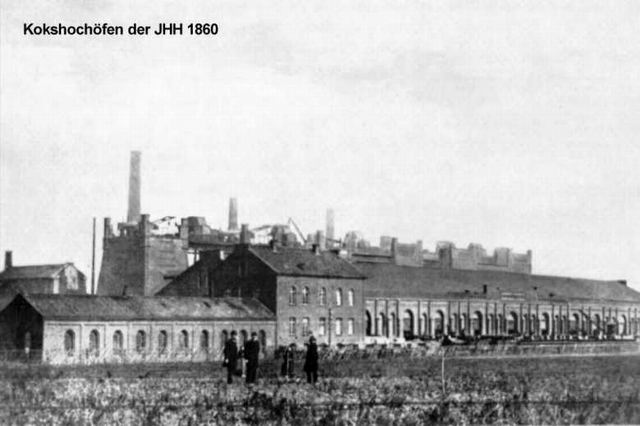

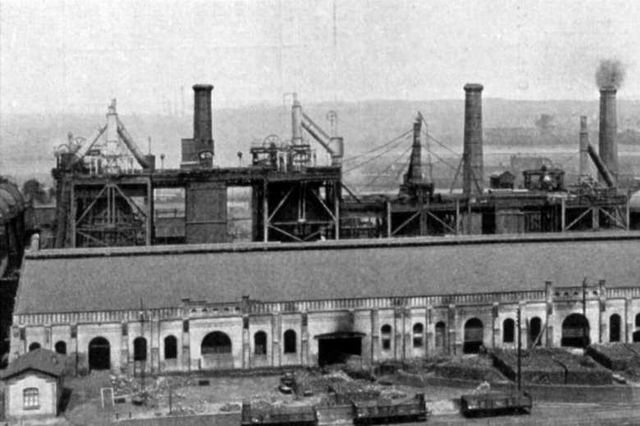

Die Hüttengewerkschaft Jacobi Haniel & Huyssen (JH&H), die Rechtsvorgängerin der Gutehoffnungshütte (GHH), nahm 1855 den ersten Kokshochofen in Betrieb. Er war bei einem Nutzvolumen von 210 m³ 15,5 m hoch. Um 1900 lagen die entsprechenden Maße schon bei 610 m³ bzw. 29 m. 60 Jahre später (1959) blies die Hüttenwerke Oberhausen AG (HOAG) den Hochofen A an, der 1470 m³ faßte und sich als größter Hochofen Oberhausens 90 m in den Himmel reckte.

Am Ende der Entwicklung steht 1993 der Hochofen Schwelgern 2. Dieser modernste Neubau der ThyssenKrupp Stahl AG ist 110 m hoch und besitzt ein Nutzvolumen von 4 800 m³.

Warum machte die Koksherstellung unseren Vorfahren eigentlich so große Schwierigkeiten, obgleich der Engländer Abraham Darby (1678 – 1717) schon 1709 den ersten Hochofen erfolgreich auf Steinkohlenkoks umgestellt hatte? Heutzutage fällt den „Kokern“ die Antwort leicht, weil sie wissen, daß sich nicht jede Kohlenart, die im Ruhrgebiet vorkommt, als Kokskohle eignet. Und gerade die für einen festen Koks notwendige Fettkohle lagerte – damals noch unerreichbar – unter einer Deckgebirgsschicht. In den Stollen im Ruhrtal förderten die Bergleute dagegen Magerkohle, und diese lieferte bei den Versuchen keinen Koks sondern nur pulverförmige Rückstände. Erst die Pioniertat von Franz Haniel, der 1832/33 in Essen Schönebeck einen Schacht erfolgreich durch das wasserführende, nicht standfeste Deckgebirge teufen ließ, ermöglichte den Abbau aller im Ruhrgebiet vorkommenden Kohlenarten. Neben den Magerkohlen standen nun auch Flammkohlen, Gaskohlen und Fettkohlen zur Verfügung. Die weiteren Forschungen führten schließlich 1849 zunächst einmal zu dem Ergebnis, daß sich Hochofenkoks guter Qualität nur aus Fettkohle herstellen ließ. Daraufhin schossen im Ruhrgebiet die Kokereien wie Pilze aus dem Boden. Jede Zeche, die Fettkohlen förderte, stellte den begehrten und deshalb gutbezahlten Koks her. Auch die drei Osterfelder Schachtanlagen betrieben Kokereien.

Die Jahre mit fast stetig steigendem Absatz endeten um 1965, als sich die ersten Anzeichen einer Stahlkrise bemerkbar machten. Produzierten 1970 an Rhein und Ruhr noch 29 Zechenkokereien, so war ihre Zahl bis 1995 auf vier geschrumpft.

Im Jahre 2003 arbeiten nur noch die Kokerei Prosper der Deutschen Steinkohle AG und je eine Kokerei der Hüttenwerke Krupp Mannesmann (Kokerei Huckingen) und der ThyssenKrupp Stahl AG (Kokerei Schwelgern). Die Hüttenkokereien setzen fast ausschließlich Importkohle ein.

Ähnlich wie bei den Kokereien verlief die Entwicklung bei den Unternehmen, die sich mit dem Bau dieser Anlagen beschäftigten: die Firmen Dr. C. Otto, Still, Didier und Koppers wurden in den 1980er Jahren von Thyssen bzw. Krupp übernommen. Nach der Fusion dieser Konzerne im Dezember 1998 entstand die ThyssenKrupp EnCoke GmbH Bochum, die nunmehr als einziger deutscher Hersteller Kokereitechnik liefert.

Nach dieser allgemeinen Einführung soll der Kokereibetrieb – er verteilt sich auf eine „schwarze Seite“ und auf eine „weiße Seite“ – etwas genauer beleuchtet werden.

Im Prinzip verläuft die Umwandlung von Kohle in Koks so: man erhitzt Kohle in einem Ofen eine bestimmte Zeit unter Luftabschluß. Dabei entweichen die flüchtigen Bestandteile als Gasgemisch und der Koks bleibt übrig.

Was passiert auf der „schwarzen Seite“?

In der Praxis ist die Sache jedoch nicht ganz so einfach, der Fachmann beschreibt den Vorgang der „trockenen Destillation“ der Kohle wie folgt:

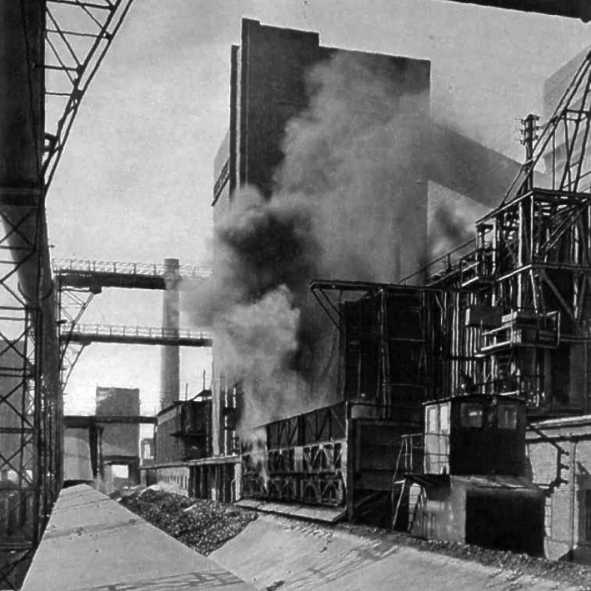

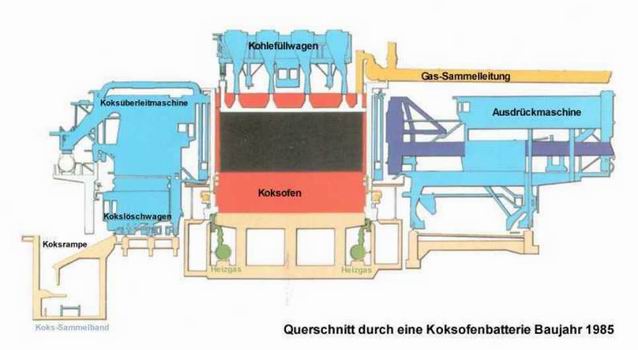

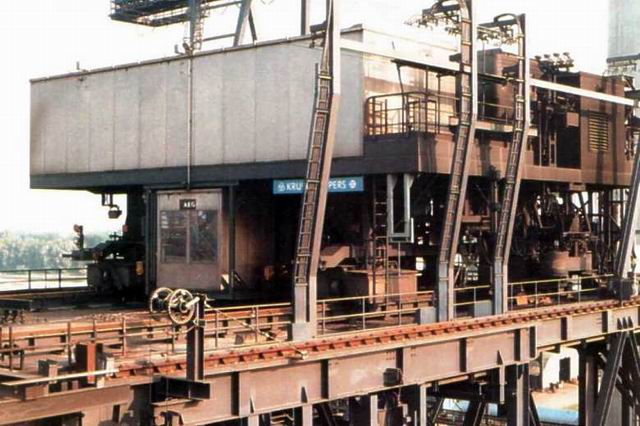

Die Seitenwände einer quaderförmigen Ofenkammer werden mit Gas beheizt. Die feingemahlene Einsatzkohle erwärmt sich an den 1 200°C bis 1 400°C heißen Flächen von außen nach innen immer stärker. Bei etwa 350°C geht die Kohle in einen teigigen Zustand über, bläht zuerst auf, backt dann zusammen und bekommt eine porige Struktur. Die Entgasung beginnt. Im Bereich von 500°C verfestigt sich die Kohle wieder. Das Produkt bezeichnet man jetzt als „Halbkoks“. Nach dem Entgasungsvorgang, d.h. wenn die gesamte Füllung Temperaturen von 1 050°C bis 1 100°C erreicht hat, ist der Koks „gar“. Um den glühenden Kokskuchen aus der Ofenkammer in den Löschwagen zu drücken, verwendet man zwei Maschinen: auf der einen Seite des Ofens die Druckmaschine und auf der anderen Seite den Kokskuchenführungswagen bzw. bei den drei produzierenden Anlagen die Koksüberleitmaschine. Die genannten Maschinen heben zunächst die Ofentüren ab und nehmen dann die richtige Position vor dem Ofen ein. Erst wenn eine Verriegelungsschaltung feststellt, daß beide Maschinen und der Löschwagen vor dem richtigen Ofen stehen, beginnt der Druckvorgang. Die Druckmaschine schiebt über eine Druckstange mit dem Druckkopf den Koks durch die Überleitmaschine in den Löschwagen. Dieser fährt mit seiner glühenden Ladung unter den Löschturm und schüttet den mit Wasser abgelöschten Koks anschließend zum Auskühlen auf eine Rampe.

Die Garungszeit des Kokses beträgt 22 Stunden bis 25 Stunden, sie hängt wesentlich von der Bauart der Koksöfen ab.

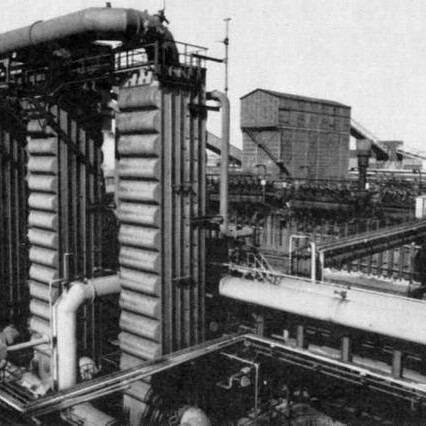

Im Ofenbau führte der Weg von den sogenannten Bienenkorb-Öfen, die sich noch an den Holzkohle-Meilern orientierten, über mehrere Zwischenstationen zu den seit etwa 1900 auf den Kokereien allgemein üblichen Kammeröfen. Deren Technik wurde immer weiter verfeinert. So machten die Ingenieure zum Beispiel einen Riesenschritt in Richtung Prozeßoptimierung, als es ihnen gelang, bei der Ofenbeheizung durch die Einführung des „Regenerativ-Prinzips“ die Abwärme auszunutzen und so etwa 50% des anfallenden Koksofengases, das früher vollständig für die Beheizung der Koksöfen verwendet werden mußte, für andere Zwecke freizumachen.

In Verbindung mit einem Hüttenwerk ließen sich die Koksöfen in einem weiteren Entwicklungsschritt sogar nur mit dem Gichtgas der Hochöfen beheizen. In dem Fall war also das gesamte Koksgas frei verfügbar. Außerdem erbrachten viele verfahrenstechnische Verbesserungen bei der Bearbeitung des Rohgases größere Mengen an Teer, Ammoniak, Benzol und sonstigen Kohlenwertstoffen.

Heute entstehen bei der Verkoksung von 1 000 kg trockener Kohle etwa

- 750 kg Koks

- 35 kg Teer

- 10 kg Ammoniak

- 10 kg Benzol

- 320 m³ Koksofengas

Die Lieferfirmen verfolgten konsequent das Ziel, die Durchsatzleistung des einzelnen Ofens durch Vergrößerung des Füllvolumens und Verkleinerung der Garungszeit zu steigern. Da sich die Garungszeit durch möglichst hohe Temperaturen in schmalen Öfen (40 cm bis 50 cm breit) minimieren ließ, konnte man ein großes Volumen nur mit langen, hohen Kammern erreichen, wobei der bei der Modernisierung alter Anlagen vorhandene Platz oftmals die technisch mögliche Länge eingeschränkte.

Die um 1900 gebauten Koksöfen faßten bei 2,5 m Höhe und 9 m Länge 10 m³ Kohle. Fünfzig Jahre später waren die Kammern bereits 6 m hoch, 10 m lang und konnten eine Füllung von 25 m³ aufnehmen.

Auf der Kokerei Schwelgern, die 2003 die Produktion aufnahm, arbeiten die zur Zeit größten Koksöfen. Sie haben folgende Abmessungen:

- Ofenbreite 0,59 m

- Ofenhöhe 8,32 m

- Ofenlänge 20,80 m

- Nutzbares Ofenvolumen 93,0 m³

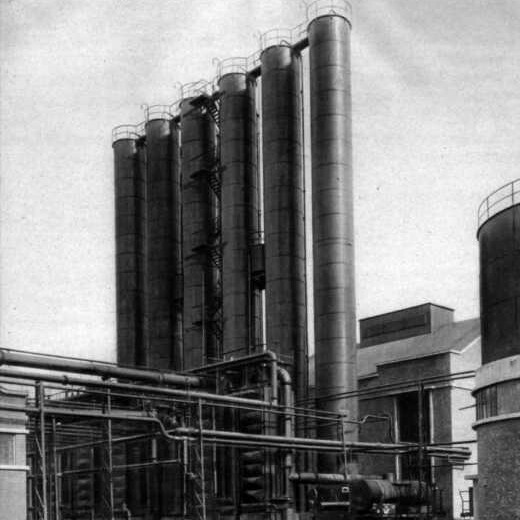

Aus betriebstechnischen Gründen faßten die Konstrukteure in der Frühzeit des Kokereibaus 30 bis 40 Koksöfen zu einer Batterie zusammen. Bis heute stieg die Zahl auf 70 Öfen je Batterie.

Um alle Kundenwünsche zu befriedigen, kann und muß eine moderne Kokerei durch Mischung bestimmter Kohlenarten einen Koks „nach Maß“ produzieren.

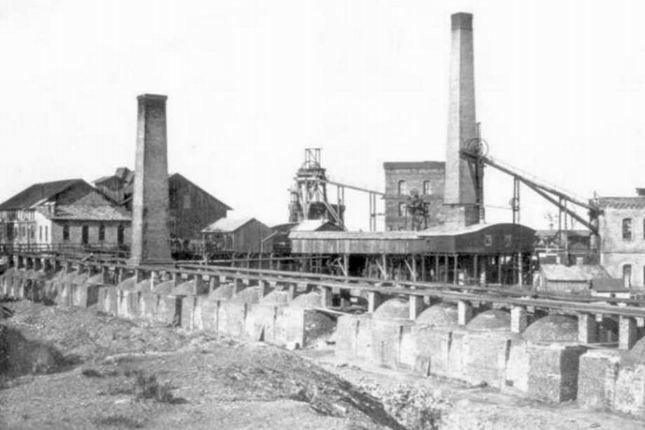

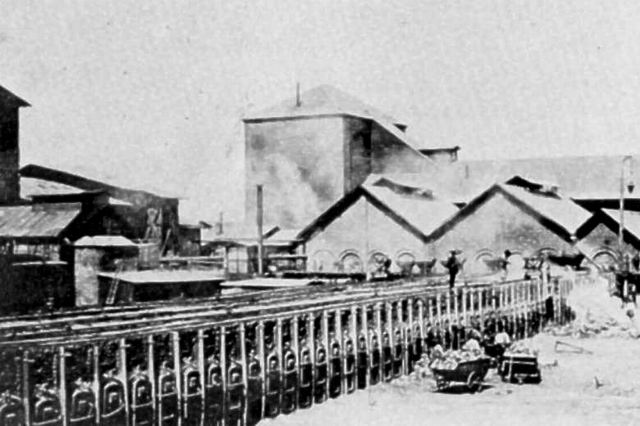

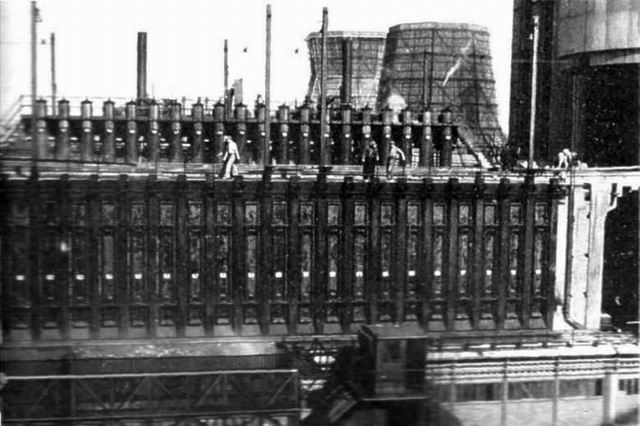

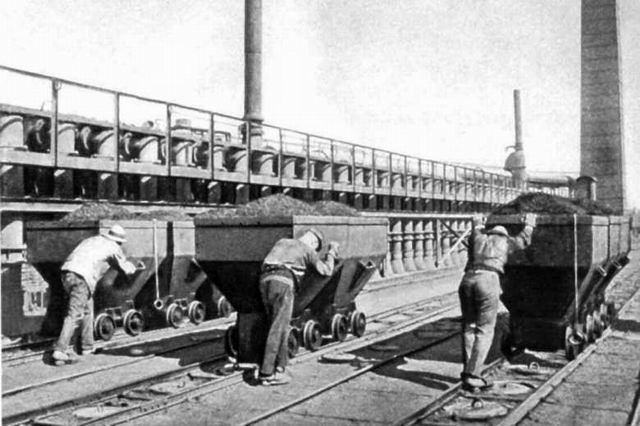

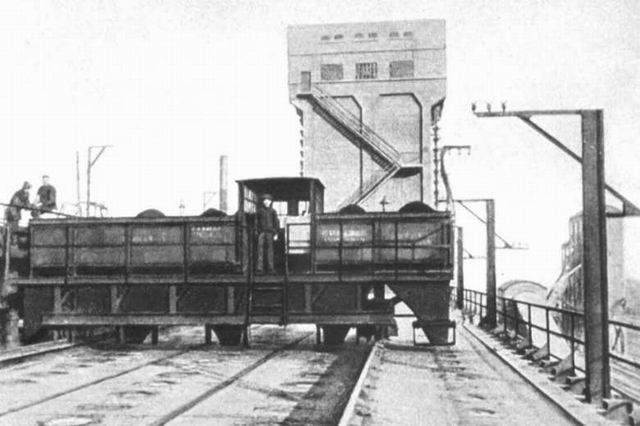

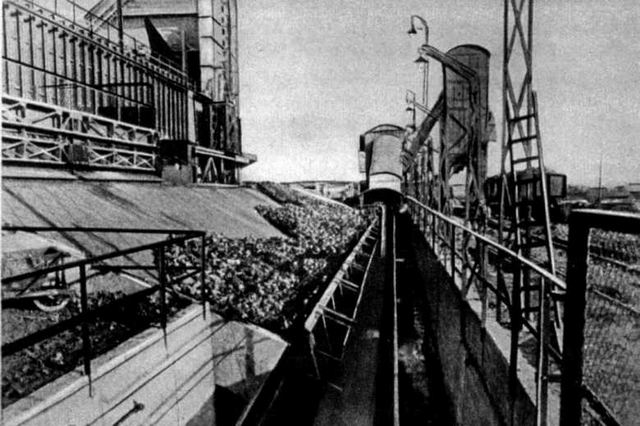

Parallel zu der beschriebenen Entwicklung verbesserten sich die Arbeitsbedingungen im Kokereibetrieb. Maschinen übernahmen viele Tätigkeiten, die früher sehr hohe körperliche Anforderungen an die Kokereiarbeiter stellten. Die folgende Bildserie macht die Fortschritte deutlich.

Das bei dem Verkokungsprozeß ausgetriebene Gas enthält alle „flüchtigen Bestandteile“ der Kohle. Die Gewinnung der „Kohlenwertstoffe“ erfolgt auf der „weißen Seite“.

Und welche Produkte stellt die „weiße Seite“ her?

In den Anfangsjahren kam es den Betreibern einer Kokerei darauf an, Koks zu produzieren. Das bei dem Prozeß entstehende Gas diente unbehandelt ausschließlich der Beheizung der Koksöfen.

Erst Ende des 19. Jahrhunderts erkannten Ingenieure der Kokereibauer den Wert und die vielseitige Verwendbarkeit der Gasbestandteile. Deshalb konstruierten sie „Nebengewinnungsanlagen“, die die einzelnen Komponenten trennten und verarbeiteten. Erst als die Erzeugnisse dieser chemischen Fabriken fast mehr Geld einbrachten als der Koks, sprach man von „Kohlenwertstoffanlagen“.

Verfolgen wir nun den Weg des Rohgases von der Koksofenbatterie durch die einzelnen Anlageteile bis zum verkaufsfähigen Produkt.

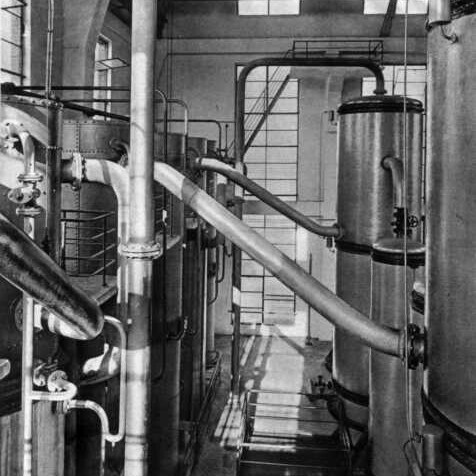

Das Gas verläßt den Koksofen mit etwa 900°C und scheidet, durch Einspritzen von Wasser auf knapp unter 100°C abgekühlt, als erstes Produkt Teer ab. Es strömt weiter durch einen Rohrkühler, hinter dem die Temperatur nur noch 25°C beträgt. Im nächsten Arbeitsgang befreit ein Elektrofilter das Gas von allen unerwünschten Schwebestoffen. Anschließend wird dem Gas der Reihe nach der Schwefelwasserstoff, das Ammoniak und das Benzol entzogen. Das gereinigte Gas steht nun für die weiter oben genannten Zwecke zur Verfügung.

Ein Betriebsteil verarbeitet den Schwefelwasserstoff zu Schwefelsäure, die in der Ammoniakfabrik bei der Herstellung von Ammoniumsulfat, einem weißen Düngesalz, Verwendung findet.

Das Benzol dient der Industrie als Ausgangstoff für viele Produkte (z.B. Polystyrol, Nylon, Synthesekautschuk, Kunststoffe, Insektizide und Farbstoffe). Auch im Rohteer stecken viele Grundstoffe für die Herstellung von Farben, Lacken und Arzneimitteln.

Der folgende, in den 1970er Jahren erstellte „Stammbaum“ verdeutlicht, welche in der Kohle verborgenen Schätze erst durch die Verkokung entdeckt wurden.

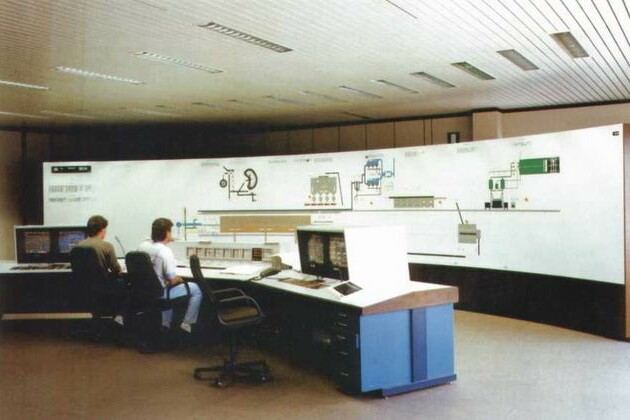

Auch Kokereien müssen rationalisieren und mit einer möglichst kleinen Belegschaft eine hohe Produktion erbringen. Moderne Prozeßleittechnik macht es möglich, neben einer weitgehenden Automation den gesamten Kokereibetrieb von einer Meßwarte aus zu steuern und zu überwachen.

Die Steuerung erfolgt dezentral, d.h. Unterstationen in den Betriebsteilen verarbeiten Steuersignale und Meßwerte nach einem vorgegebenen Pro-gramm. Alle Unterstationen sind mit dem Leitrechner in der Warte verknüpft.

Als Beispiel für eine dezentrale Steuerung wollen wir uns jetzt den Ofenbetrieb etwas genauer ansehen.

Auf den einzelnen Koksofenbedienungsmaschinen – Kohlefüllwagen, Ausdrückmaschine und Koksüberleitmaschine – leitet der Maschinist in einer klimatisierten Kabine den Arbeitsablauf ein und überwacht ihn. Die Steuerung führt die einzelnen Programmschritte nach den Verriegelungsbedingungen aus. Für die Automatisierung des Druckvorganges bilden die Standorterfassung und die exakte Positionierung der beteiligten Maschinen eine wichtige Voraussetzung. Die Steuerung erfaßt mit Hilfe von Signalen, die Infrarot-Lichtschranken auf den Maschinen aus codiert angeordneten Metallstreifen an den einzelnen Öfen erzeugen, sowohl die Ofennummer als auch die Ofenmitte. Der mit diesen Daten gespeiste Fahrkurvenrechner verfährt die Maschinen automatisch und setzt sie exakt in Ofenmitte still. Eine Sprechverbindung zwischen den Maschinen und der Meßwarte sowie die Übertragung der Verriegelungs- und Steuerungsdaten sorgen für eine reibungslose Zusammenarbeit der Maschinen.

Der Leitrechner steuert und überwacht die angeschlossenen Unterstationen. Das Wartenpersonal kann an Bildschirmen jederzeit die Vorgänge auf den Ofenbedienungsmaschinen verfolgen und bei einer Störung schnell den für die Reparatur zuständigen Handwerker unterrichten.